成本工程丨航发动力:提质降本保生产 精益高效促发展

以生产计划管控为抓手,以流程优化为依托,通过开展数字化精益产线建设、典型故障修理研究,控制成本,加快生产,提高产能……近年来,航发动力大修中心以“问题导向、目标导向、系统观念”出发,主动求变,快速适应不断增长的任务,走出了一条提质降本的创新之路。

抓计划 管控流程促降本

从大修中心厂房上空俯视生产现场,工位作业紧张有序、物流推送快速流畅、数字化应用随处可见,一台台航空发动机沿精益路线完成装配交付客户,过程流畅、节奏明快,犹如一曲动人的交响乐。

“得益于AEOS建设应用,虽然咬紧了产能需求,可逐年攀升的任务,容不得我们有一丝松懈。”说起中心的“变化”,生产主任一脸感慨。曾几何时,受零件配套不均衡等问题影响,加之存储库位和周转器具占用饱和,产品流转效率偏低,滚动生产较为困难,研制成本居高不下,产品交付存在风险。

为扭转困境,大修中心从全局出发,建立从发动机返厂分解到封包交付的全流程计划管控体系,探索运行“321”生产管控模式,三个月展望、两个月滚动、当月交付,精准开展生产管控,有效降低生产成本。

第一维度以三个月为周期展望产品故检,协同返厂资源、技术准备做好基础保障,平衡分解、装配节拍,提高装配台架利用效率。

第二维度着眼两个月滚动外部返修,指派专人拉动产品配套,梳理风险并明确管控措施,及时启动外委修理计划,降低零件修理成本。

第三维度聚焦当月交付,以装配期量为标准,抓实计划执行及过程监控,通过按灯系统紧急处理异常问题,保障生产运行有序推进,降低在制品成本。

抓改善 精益生产促降本

航空发动机修理任务的日益增长给大修中心提出了更加严苛的产能要求。经梳理盘点,涡轮转子单元是整个产线链条中的最“短板”,经常由于等待生产造成资源浪费。精益布局、流程优化、降本增效势在必行。

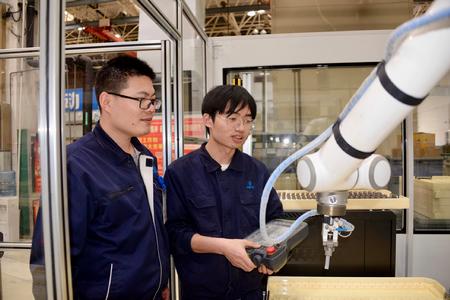

大修中心着力开展基于流程重构的涡轮转子数字化装配产线建设,以准时生产、消除浪费、降低成本为目标,以数字化和精益管理为核心,形成装配检验一体化的作业模式,分“五步走”推进产能提升,同时压降成本。

第一步——开展价值流分析。重新审视涡轮转子作业流程,定位产能瓶颈,应用视觉检测技术和自动化技术打通堵点、减少等待。

第二步——提升计划可执行性。识别工艺分离面,划分装配指令集,完成工艺分割,为计划的连续性和精准性提供保障。

第三步——优化生产布局。开展工艺成组化研究,完成工艺优化与重构,改善现场生产布局,让生产周期有效缩短。

第四步——消除等待浪费。通过系统开发与集成,将计划、物料、工装工具等关键要素纳入信息化管控。

第五步——实现装检一体化运行。在装配工艺、生产布局和信息化系统改善的基础上,建立齐套检测工位、叶片分选工位和装检一体化工位,实现涡轮转子单元的数字化高效运行。

“在国内航空发动机装配过程中领先应用视觉检测技术和机器人辅助装配技术,涡轮转子数字化单元建设实现了从人工检测、定性判断到机器识别、定量检测、智能判断的转变。”中心主任兴奋地说,产线优化后,生产等待用时减少83.3%,装配周期整体缩短34.9%,装配质量提升明显,产能得到显著提高,生产成本有效改善。

抓创新 技术攻关促降本

大修中心一主力机型“资龄”不小,工艺较早,在故障件修复与再制造成本方面仍有较大的改进空间。大修中心将目光聚焦于故障修理模式研究,开展典型裂纹故障等方面的修理研究。

大修中心技术人员通过研究分析各类故障变化情况,锁定风险零件号,选取典型零件进行修复研究,深入分析裂纹故障机理,围绕零件结构设计、材料焊接性及刚性提升等展开专题研讨,并联合车间技能骨干力量摸索故障修理方法。

“技术研究本就不易,初步制定的修理方法又要在加工实践中获得验证,少不了工艺及技能人员的通力配合,研究过程艰难曲折,方法思路反复迭代,还好结果令人欣慰。”中心技术主任分享道,在大家的共同努力下,故障症结逐渐清晰,技术攻关愈加顺利,各个瓶颈点相继被打通。

经实践验证,优化完善后的修理标准、技术规定等能够较好解决典型裂纹修理问题,为中心攻破同类故障问题注入了一针“强心剂”。

航发动力大修中心主动出击,抓细科学管控、抓实精益改善、抓好技术攻关,推进成本工程落细落实,有力提升了技术能力,提高了生产效率,减少了过程浪费,让提质降本的理念深入人心。